Trilha de Aprendizagem

Apresentando a Gestão da Qualidade

|

|

Ao término deste capítulo, você será capaz de identificar os principais conceitos definidos para o termo qualidade. Além disso, será apresentado(a) à evolução histórica da Gestão da Qualidade, desde os primórdios da produção artesanal até a estruturação da “função qualidade” no início do século XX. Então, como está a motivação para adentrar nesta viagem? Avante! |

O que é qualidade?

Para começo de conversa, vamos conhecer alguns conceitos sobre qualidade, já que seu contexto é bastante amplo e o termo pode ser utilizado em ocasiões bastante distintas.

O termo qualidade é originário do latim qualitate. Considerado um conceito subjetivo, está relacionado ao entendimento e às necessidades e expectativas de cada indivíduo, sendo ainda influenciado por diferentes variáveis como: cultura, modelos mentais, tipo de produto ofertado ou serviço prestado.

|

|

De acordo com o Dicionário Priberam da Língua Portuguesa (2018), “qualidade” é um substantivo feminino que pode significar: 1.Maneira de ser boa ou má de uma coisa; 2.Superioridade, excelência; 3.Aptidão, disposição feliz; 4.Talento, bons predicados; 5.Título, categoria; 6.Aquilo que caracteriza uma coisa (característica, propriedade); |

|

7.Caráter, índole; 8.Casta, espécie; 9.Condição social, civil, jurídica; 10.Atributo, modalidade, virtude, valor; e 11.[Fonética] Conjunto dos atributos fonéticos (altura, intensidade, modo de articulação, timbre) que caracterizam determinado som vocálico (ex.: a qualidade das vogais pode variar). |

Imagem 1.1 – Controle de qualidade

Fonte: Freepik

Do ponto de vista organizacional, a definição de um conceito de qualidade deve ser clara e objetiva, levando em consideração as necessidades dos clientes para definir os requisitos de qualidade dos produtos e/ou serviços oferecidos. Tais requisitos são determinados de acordo com algumas variantes, como: cor, durabilidade, altura, peso, comprimento, largura, textura, função, eficácia, simpatia de quem atende, agilidade na entrega e no atendimento, entre outros. Por fim, cada requisito é em seguida quantificado, a fim de que a qualidade possa ser compreendida por todos os interessados e envolvidos (empresa, trabalhadores, gestores e clientes) em uma linguagem comum.

Uma vez definidos esses requisitos de qualidade, eles devem estar refletidos nos produtos/serviços e podem ser explorados como divulgação de atributos positivos dos mesmos. Então, entram em cena três conceitos fundamentais:

•Garantia de qualidade, que visa assegurar que os parâmetros e os requisitos de qualidade operacionais vigentes sejam replicados em todos os processos futuros de desenvolvimento de produtos ou serviços;

•Controle de qualidade, realizado principalmente por meio de ações de inspeção para aferir se as características de um produto ou serviço seguem em conformidade aos requisitos especificados;

•Gestão da Qualidade, ação de coordenação das atividades dos processos produtivos e serviços para que sejam realizados com qualidade. Busca a excelência na execução de todas as tarefas e procedimentos, considerando que as dimensões da qualidade possam ser compreendidas e mensuradas, a saber: desempenho, confiabilidade, percepção, durabilidade, características, conformidade e atendimento.

|

|

Verificados esses conceitos e na busca por uma definição mais genérica, de acordo com o contexto organizacional, podemos afirmar que: qualidade é o conjunto de atributos referentes ao atendimento das demandas dos clientes e ao padrão de produtos e serviços disponibilizados por determinada organização. |

Partindo da premissa de que todo funcionamento de uma “empresa de qualidade” gira em torno da oferta do conceito de qualidade que foi definido de acordo com os requisitos estabelecidos, diversos autores passaram a estudar e definir a qualidade segundo suas visões.

Do artesanato às indústrias

Assim como o conceito de qualidade é bastante amplo, o conceito de Gestão da Qualidade é abrangente, evoluiu e se modificou ao longo do tempo. Nesta seção, veremos a evolução da Gestão da Qualidade desde suas origens até a primeira metade do século XX.

Qualidade e os processos artesanais

Até boa parte do século XIX, as atividades de produção de bens eram realizadas predominantemente pelos artesãos. Esses profissionais passaram por um treinamento que duraram anos, durante o qual aprenderam seu ofício por meio da prática das técnicas da profissão, sob a supervisão de um mestre artesão, geralmente o proprietário da oficina. O mestre artesão inspecionava as atividades de seus aprendizes e determinava quando eles estavam suficientemente aptos a exercer seu ofício de forma autônoma. Uma vez “formados”, os artesãos passavam a integrar as corporações de ofício, nas quais atuavam na regulamentação da profissão, para evitar a concorrência desleal e seu exercício ilegal.

|

|

Como os artesãos dominavam todo o processo de produção – desde a negociação pelo serviço a ser realizado até a entrega final – eles mesmos eram os responsáveis pelo padrão de qualidade, que geralmente resultava na total satisfação dos clientes. No entanto, sua produtividade era limitada, e a competição controlada pelas corporações de ofício. |

Cada trabalho realizado por um artesão era único e realizado quase que de forma exclusiva. Esta característica mantinha os preços das peças e serviços elevados e seria a realidade até boa parte do século XVII, quando o comércio europeu cresceu e as manufaturas surgiram. A partir de então, os artesãos passaram a trabalhar por um salário pago pelos comerciantes e a produção ficou organizada pela divisão do trabalho.

A redução dos preços por unidade produzida e/ou entregue se tornou possível com o advento da produção em massa, assim os mercados se ampliaram e mais pessoas tiveram acesso a produtos anteriormente exclusivos. Todas essas mudanças nos métodos de produção acabaram modificando também o modo como a qualidade passou a ser tratada e percebida.

Imagem 1.2 – Mestre artesão

Fonte: Freepik

O advento das indústrias e a “função qualidade”

A profusão dos produtos provenientes das manufaturas era maior que anteriormente, quando os artesãos detinham o controle de todo seu trabalho e dos meios produtivos. Do mesmo modo, quando as manufaturas passaram a ter o trabalho mecanizado, a produção deu novo salto e se possibilitou que os bens fossem produzidos em série. De acordo com Marques (2009), isso ocorreu a partir das invenções da imprensa de tipos, no século XV, e do tear hidráulico, no século XVIII:

Mas foi em 1776, com o desenvolvimento da máquina a vapor por James Watt que o homem passou a dispor de um recurso prático para substituir o trabalho humano ou a tração animal por outro tipo de energia. Uma das atividades rapidamente mecanizada foi a produção de têxteis. (Marques, 2009)

Com a construção dos locais de trabalho em função das necessidades demandadas pelos equipamentos e o novo ritmo de produção determinado pela velocidade das máquinas, surgiram as fábricas. Então, a produção passou a ser padronizada e o trabalhador se tornou um mero operador de equipamentos. Estabelecido o trabalho rotineiro, ocorreu também uma divisão entre as classes de trabalhadores: os que “pensam”, sendo gerentes e administradores, e os que executam, sendo os operários.

|

|

Nessa época, a gestão da qualidade apareceu de forma embrionária com a implantação da inspeção final de produto e a supervisão do trabalho. As primeiras iniciativas para se criar sistemas de medidas e normas industriais foram motivadas pela elevada quantidade de falhas, de desperdício e de acidentes do trabalho, que ocorriam por conta das limitações das máquinas, do despreparo dos trabalhadores e das incipientes técnicas administrativas. |

As necessidades de controle da produção impactaram os estudos que culminaram na moderna administração de empresas. As teorias Científica e Clássica, apresentadas pelos trabalhos de Frederick Taylor e Henri Fayol no início do século XX, influenciam até hoje o modo como as organizações operam e como abordam a qualidade. A divisão funcional nas organizações levou à criação dos departamentos de controle da qualidade e ao aperfeiçoamento das técnicas de inspeção. Enquanto nos Estados Unidos da América, na década de 1930, a inspeção por amostragem de produtos começava a ser adotada e os planos de inspeção eram desenvolvidos, as filiais de multinacionais instaladas no Brasil passaram a adotar essa nova estrutura da “função qualidade”.

A abordagem comportamental e a gestão da qualidade

Na mesma época, estudos sobre os aspectos humanos e comportamentais ganharam maior importância no âmbito da administração de empresas. Em um período de cinco anos a partir de 1927, o famoso “experimento de Hawthorne”, desenvolvido por Elton Mayo e sua equipe de colaboradores na fábrica da Western Electric, analisou os diferentes fatores que influenciavam na produtividade de determinados grupos de trabalhadores. Seus estudos identificaram algo que hoje parece óbvio, isto é, que para a produtividade os fatores psicológicos são mais relevantes que os fatores fisiológicos dos colaboradores. Marques (2009) afirma que o atendimento aos fatores fisiológicos está diretamente relacionado à remuneração do trabalhador. Esses fatores incluem:

•Alimentação;

•Descanso;

•Moradia;

•Atividade física e lúdica;

•Satisfação sexual;

•Conforto; e

•Segurança Física.

Já o atendimento aos fatores psicológicos, está relacionado a um ambiente de trabalho amistoso, com relações de confiança, desenvolvimento social e de equipe, com objetivos em comum. As necessidades psicológicas incluem:

•Segurança social e pessoal;

•Afeição;

•Participação; e

•Autoestima.

|

|

Esses estudos avaliaram, ainda, um terceiro nível de necessidade relacionada com a autorrealização dos trabalhadores. Eles convergiram na análise dos papéis da liderança, no estudo da formação e das atividades das equipes, dos papéis da compensação e da frustração no desempenho profissional e em diversos outros aspectos que iriam consolidar a moderna visão da gestão da qualidade. |

Imagem 1.3 – Gestão da Qualidade

Fonte: Freepik

O legado de Shewhart

Os experimentos de Hawthorne tiveram também a participação do estatístico Walter Shewhart, que dedicou seus estudos para desenvolver técnicas pelas quais o operário seria completamente capaz de compreender, observar e controlar sua própria produção. Shewhart apresentou os conceitos do Controle Estatístico de Processos (CEP) e do ciclo de melhoria contínua.

|

|

O CEP foi concebido a partir da combinação de determinados fatores – incluindo recursos humanos, ferramentas, equipamentos e matérias-primas – que gera um produto ou serviço com características específicas. Dessa forma, caso se queira alterar um atributo desse bem ou serviço, basta mudar um ou mais fatores de sua combinação, resultando em um novo processo. |

Em sua abordagem, ele observou o processo em andamento, enquanto um operário executava suas atividades, e constatou que, se acompanhasse alguma característica dos bens sucessivamente produzidos, certas variações seriam observadas. Caso elas fossem estatisticamente aleatórias, o processo poderia ser considerado controlado, entretanto, se apresentassem um viés sistemático, poderiam estar sofrendo influência de uma “causa especial” que o provocava e que poderia ser corrigida ou eliminada. Uma outra importante contribuição de Shewhart foi a concepção do conceito de melhoria contínua, no qual ele defendia um enfoque sistematizado para a solução de qualquer problema na organização.

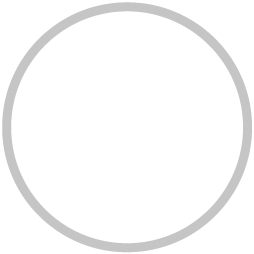

Seu modelo é baseado na execução cíclica e sistemática de quatro etapas para se analisar um problema. Elas ficaram conhecidas como PDCA e são:

•P = Plan (planejar), momento em que se planeja a abordagem a ser dada, são definidas as variáveis a serem acompanhadas e são treinados os profissionais envolvidos no problema;

•D = Do (executar), etapa na qual o processo em estudo é acompanhado e ocorrem as coletas das medidas;

•C = Check (examinar, conferir), consiste na verificação dos dados coletados e na análise dos problemas identificados, bem como de suas causas; e

•A = Act (agir ou ajustar), etapa caracterizada pela ação sobre as causas do problema, onde eles são corrigidos ou eliminados a fim de que se reinicie o ciclo com uma nova etapa de planejamento.

|

|

Está gostando do aprendizado? Para garantirmos que o tema de estudo deste capítulo está sendo compreendido, precisamos relembrar o que foi estudado até agora. Você foi apresentado(a) aos diferentes conceitos sobre a qualidade. Acompanhou até aqui o histórico da Gestão da Qualidade desde suas origens até o advento do Controle Estatístico de Processos e o ciclo da melhoria contínua, importantíssimos no desenvolvimento e evolução dessa disciplina. Meu desejo é que esses conhecimentos sejam internalizados e o tornem ainda mais interessante nos aspectos profissional e pessoal. |

Da gestão da qualidade total até os dias atuais

|

|

Ao longo deste capítulo, você tomará conhecimento do surgimento do conceito de Gestão da Qualidade Total e suas diferentes abordagens, passando pelo “boom” dos anos 1980 até chegar ao século XXI e nossos dias. O objetivo é que você conheça a história para compreender como a qualidade é tratada pelas organizações e profissões atualmente. Desejo que haja empolgação para ampliar seus conhecimentos! Vamos nessa? |

A gestão da qualidade passou a ser abordada, estudada, aprimorada e implantada nos Estados Unidos a partir da década de 1930 e, no Japão e em vários outros países, a partir da década de 1940. Então, na década de 1950, a preocupação com a gestão da qualidade fomentou o surgimento de uma nova filosofia gerencial baseada no desenvolvimento e na aplicação de conceitos, métodos e técnicas adequadas à realidade organizacional da época. Além de ser um aspecto do produto ou serviço sob a responsabilidade de uma pessoa ou departamento específico, a qualidade passou a ser abordada por toda a organização, abrangendo todos os aspectos de sua operação.

Imagem 1.4 – Gestão da Qualidade total

Fonte: Freepik

A Gestão da Qualidade Total

A filosofia gerencial marcou o deslocamento da análise da qualidade dos bens ou serviços para a concepção de um sistema da qualidade que permeia toda a organização e ficou conhecida como Gestão da Qualidade Total. Este novo conceito passou a ser desenvolvido por diferentes consultores empresariais norte-americanos, sendo os mais notáveis Winston Edwards Deming, Joseph M. Juran e Armand V. Feigenbaum. Discípulo de Walter Shewhart, Deming era físico e estatístico. E além de contribuir com o desenvolvimento de procedimentos estatísticos adotados pelo censo americano a partir de 1940, prestou consultoria às empresas norte-americanas na implantação de sistemas de controle da qualidade durante a Segunda Guerra Mundial. Com o término da guerra, Deming aceitou um convite para ir ao Japão prestar apoio à recuperação industrial daquele país, onde difundiu os conceitos de melhoria contínua e do controle estatístico de processos. Além disso, promoveu a aplicação do controle da qualidade em todas as áreas da organização, na qual deveria haver o envolvimento da alta administração para a melhoria da qualidade na empresa. Por sua vez, Juran, engenheiro, empresário e consultor, se tornou conhecido por apresentar, em 1950, a aplicação do hoje famoso “Princípio de Pareto” aos problemas gerenciais. De acordo com Marques (2009), Juran sugeriu a implantação de sistemas da qualidade seguindo três distintas etapas: planejamento, controle e melhoria.

|

|

Juran definiu a qualidade como a “adequação ao uso” do bem ou serviço, e defendeu o estabelecimento da qualidade organizacional desde o projeto até a contabilização dos custos da qualidade. |

Já o engenheiro e doutor em ciências, Armand Feingenbaum, cunhou o conceito de qualidade total ao publicar, em 1961, seu livro “Total Quality Contro”l. Em sua abordagem sistêmica, deixou claro que não se alcança a qualidade apenas eliminando falhas ou inspecionando produtos e serviços.

Feigenbaum definiu a Gestão da Qualidade Total como um sistema eficaz que integra o desenvolvimento da qualidade, a manutenção da qualidade e os esforços de melhoria da qualidade entre os diferentes setores da empresa, tendo como objetivo a criação de produtos e serviços que satisfaçam plenamente os clientes a custos competitivos. Marques (2009) apresenta um conceito amplo para a Gestão da Qualidade Total. Segundo o referido autor:

A gestão da qualidade total pode ser definida como um conjunto integrado e sistêmico de procedimentos que visam coordenar as ações das pessoas de uma organização, com o objetivo de se melhorar continuamente a qualidade de produtos e de serviços, a qualidade dos processos e a qualidade de vida na organização, dentro de um enfoque preventivo. Deve-se usar procedimentos de planejamento e de desdobramento de diretrizes para as várias áreas da empresa, um sistema de informações e de documentação sobre processos, procedimentos de feedback para aproveitar a análise dos dados na melhoria da qualidade, procedimentos de acompanhamento e de treinamento de recursos humanos para a qualidade, métodos e técnicas de prevenção e de controle da qualidade, auditorias preventivas ou avaliativas e procedimentos para o acompanhamento das expectativas e da satisfação do cliente e de feedback dessas informações a todas as operações da empresa. (Marques, 2009)

O diferencial japonês

Com a necessidade de reconstruir o país e reestabelecer sua indústria após a Segunda Guerra Mundial, os japoneses fomentaram o desenvolvimento de programas de melhoria de qualidade. Inicialmente, foram concebidas técnicas para o trabalho em equipe com o objetivo de aproveitar de forma mais eficaz a competência de profissionais em apoiar a melhoria dos processos. Assim, surgiram os Círculos de Controle da Qualidade – CCQ, estruturados pela reunião voluntária de times, com o objetivo de estudar, analisar e resolver determinados problemas de qualidade de seu interesse. Um dos principais estimuladores dos CCQ foi o célebre Kaoru Ishikawa.

As novas técnicas e sistemas de produção possibilitaram o rápido alcance de um elevado grau de qualidade, caracterizado por níveis de falhas e de perdas próximas do ideal de produção de “zero defeitos”, medidas em partes por milhão (ppm). Posteriormente, considerando o elevado custo de ocupação do escasso solo do Japão, foram desenvolvidas novas formas de organização da produção. As limitações espaciais promoveram o advento de técnicas de melhoria da limpeza e organização do local de trabalho, como o 5S (os “cinco sensos”). Para otimizar a ocupação de espaço, os estoques intermediários e finais foram eliminados com a implantação do sistema justin-time, no qual o produto é manufaturado no momento em que é feito o pedido. Nesse sistema o controle da produção é feito pelos cartões kanban.

Imagem 1.5 – Kanban

Fonte: Freepik

|

|

A popularização do just-in-time demandou a criação de técnicas de flexibilização na produção. Nesse sistema, a empresa não sabe exatamente qual produto, entre os vários que tem em catálogo, será solicitada a entregar em um determinado momento. Assim, cada equipe tem que estar apta para trabalhar com diversos produtos e alterar a configuração do processo produtivo rapidamente. |

Podemos afirmar que o segredo do sucesso da qualidade no Japão está na preparação cultural da organização. O completo domínio das técnicas de gestão e sua inclusão ao processo produtivo inclui o treinamento dos profissionais nas técnicas de trabalho em equipe, de organização e limpeza do local de trabalho, bem como na abordagem sistematizada aos problemas.

Já nos anos 1980, a indústria japonesa passou a oferecer a possibilidade de personalização de produtos aos clientes, diferenciados do tradicional método de produção em série vigente. É possível afirmar que, por conta de sua organização do trabalho, os japoneses se aproximaram do ideal da produção artesanal, isto é, aliaram a entrega de um produto sob medida, tecnicamente perfeito e que poderia ser configurado de acordo com o gosto do consumidor. O diferencial produtivo e qualitativo da indústria japonesa os tornou competitivos e líderes em vários segmentos empresariais do oriente e do ocidente, mesmo com a acirrada competição no mercado global.

A globalização da Gestão da Qualidade Total

A partir da década de 1980, a gestão da qualidade se tornou ponto central no desenvolvimento industrial e diferencial competitivo na disputa por consumidores ao redor do planeta. Então, três diferentes enfoques evoluíram e se consolidaram: o norte-americano, o europeu e o japonês.

O tratamento da qualidade nos Estados Unidos da América pegou carona no desenvolvimento das indústrias bélica e nuclear, sendo fortemente impactado pelas exigências de segurança de tais aplicações. A abordagem norte-americana priorizou garantir que o sistema de qualidade fosse confiável e consistente, assegurando que o resultado final correspondesse às especificações estabelecidas. Essa abordagem ficou conhecida como Garantia da Qualidade.

Imagem 1.6 – Garantia da Qualidade

Fonte: Freepik

A proposta europeia destacou a relação de qualidade entre clientes e fornecedores. Vislumbrando as oportunidades de comércio entre indústrias e clientes presentes nos diferentes países componentes do nascente mercado comum europeu, se estabeleceu a certificação única, na qual a empresa seria auditada dentro de critérios definidos nas normas ISO-9000. Sendo a certificação aceita em todos os países da comunidade, ela representava uma exigência para acesso a esses mercados. Por sua vez, como já estudamos, a abordagem japonesa enfatizava a formação do homem, a organização do local de trabalho, o trabalho em equipe e o estabelecimento de um ambiente de fidelidade mútua entre a empresa e o profissional caracterizado pela estabilidade empregatícia e pela resistência à sindicalização. Tudo isso visando alcançar um elevado grau de competitividade de sua indústria no mercado global.

|

|

A implementação da Qualidade Total japonesa se tornou bastante famosa por meio da fabricante de automóveis Toyota. O método de produção flexível, diferenciado pela delegação de diversas atribuições aos colaboradores da organização, ficou conhecido como toyotismo. Nele, cada um é diretamente responsável pela consecução dos objetivos organizacionais e, assim, a comunicação em todos os níveis é peça-chave da dinâmica da empresa. |

Em 1985 a Toyota ganhou o Prêmio Deming de gestão de qualidade, e no ano de 1987, Masao Nemoto – que assumira a presidência do conglomerado Toyota em 1982 – publicou, em inglês, a obra “Total Quality Control for Management – Strategies and Techniques from Toyota and Toyoda Gosei”.

Princípios básicos da Qualidade Total

De acordo com Oliveira (2014), Nemoto combinara o sistema de produção da Toyota com o sistema kanban e o just-in-time. Os conceitos da Gestão da Qualidade Total e sua filosofia gerencial podem ser definidos em alguns princípios básicos:

•Produzir bens ou serviços que respondam concretamente às necessidades dos clientes; • Garantir a sobrevivência da empresa por meio de um lucro contínuo obtido com o domínio da qualidade; • Identificar o problema mais crítico e solucioná-lo pela mais elevada prioridade (Princípio de Pareto); • Falar, raciocinar e decidir com dados e com base em fatos;

•Administrar a empresa ao longo do processo e não por seus resultados; • Reduzir metodicamente as dispersões por meio do isolamento das causas fundamentais; • Tratar o cliente como rei. Não se permitir servi-lo se não com produtos de qualidade; • A prevenção deve ser a tão montante quanto possível; e • Na lógica anglo-saxônica de “trial and error”, nunca permitir que um problema se repita.

Gestão da Qualidade no Brasil

O modelo de Gestão da Qualidade Total começou a ser implantado no Brasil a partir de 1990, mas não houve uma abordagem (estadunidense, europeia ou japonesa) predominante. A preocupação com a qualidade incentivou as organizações a buscarem novas competências, incluindo: aprender novos procedimentos, agir diferenciadamente, interagir com os públicos interno e externo e também com o mercado. Enquanto a certificação ISO-9000 se tornou bastante difundida e adotada por organizações dos setores de informática, de serviços e eletroeletrônico, as empresas do setor automobilístico se caracterizaram pela adoção do modelo norte-americano de Garantia da Qualidade. Diversas empresas do setor siderúrgico ficaram conhecidas por adotar projetos com a orientação japonesa de Gestão da Qualidade Total. A ampliação da utilização das normas ISO-9000 e a criação do Programa Brasileiro de Qualidade e Produtividade pelo Governo Federal tiveram como objetivo auxiliar na competitividade dos produtos brasileiros. Então, vários estados do país criaram e implantaram programas próprios de qualidade.

Imagem 1.7 – Gestão da Qualidade no Brasil

Fonte: Freepik

A Gestão da Qualidade no século XXI

A popularização dos sistemas de gestão, a ampliação do comércio entre nações e blocos econômicos, o acesso cada vez maior a informação e a concorrência tornaram a qualidade uma commodity, ou seja, hoje é requisito básico em produtos e serviços, e não mais um diferencial competitivo. A compreensão cada vez mais consolidada dos conceitos de sistema da qualidade e de gestão total da qualidade nos diversos países fez com que o tema ganhasse diferentes dimensões. Ao final do século passado se observou a incorporação de conceitos de preservação ambiental e responsabilidade ética e de cidadania à prática da qualidade. A criação das normas ISO-14000 para certificação ambiental de fornecedores refletiu uma nova perspectiva: não era mais suficiente tratar a qualidade de produtos e serviços apenas para satisfazer clientes e obter lucro, mas também fomentar o tratamento de dejetos e resíduos, promovendo condições salariais e de vida adequadas ao trabalhador e apoiando a comunidade.

Outro ponto de destaque é a elaboração de leis pertinentes à proteção do consumidor, que determinam atributos mínimos na adoção de sistemas de gestão da qualidade, que devem manter registros sobre eventuais falhas e defeitos que possam chegar aos clientes. As leis de proteção ao consumidor também estimulam a adoção da gestão da qualidade e determinam aspectos importantes do sistema da qualidade, pela necessidade de se manter registros das operações da empresa em virtude das implicações legais de eventuais falhas que venham a chegar ao consumidor. Atualmente, o fornecedor é responsável por garantir o pleno uso do produto sem defeitos, estando sujeito à inversão do ônus da prova no caso de dano ou falha, cabendo-lhe comprovar a qualidade do seu produto ou serviço. Dada esta relevância na entrega bem sucedida de itens e atendimentos, a qualidade se tornou item fundamental na formação de profissionais envolvidos no projeto, na produção e na oferta de bens e serviços. Além de ser observada nas grades educacionais das engenharias e cursos de gestão, hoje, a qualidade faz parte de melhores práticas de gerenciamento de projetos, processos, análise de negócios e desenvolvimento de softwares, por exemplo.

Imagem 1.8 – Gestão da Qualidade no século XXI

Fonte: Freepik

|

|

Seguimos? Mais uma etapa de ampliação de conhecimentos foi vencida. Vamos fazer agora mais uma revisão sobre o que estudamos para avaliar sua compreensão? Continuamos tratando da evolução histórica da gestão da qualidade. Passamos pela conceituação da Gestão da Qualidade Total e suas diferentes abordagens nos Estados Unidos da América e na Europa, bem como sua utilização como diferencial competitivo da indústria do Japão na recuperação pós Segunda Guerra Mundial. Analisamos também a chegada dos sistemas de gestão da qualidade no Brasil, e as perspectivas da disciplina no século XXI. Espero que o que foi apresentado até aqui seja útil em sua trajetória, pois é compreendendo o passado que podemos construir o futuro! |

Metodologias de prevenção e solução de problemas

|

|

Neste capítulo, serão apresentadas algumas das mais importantes metodologias aplicadas na prevenção e solução de problemas de qualidade em processos, produtos e serviços. Você deverá dominar os conceitos sobre os métodos MASP, FMEA e FTA, se tornando assim um profissional ainda mais completo. Seguimos juntos! |

O sistema de Gestão da Qualidade Total é composto por diversas ferramentas de qualidade, metodologias para melhorias de processos e para prevenção e solução de problemas. No presente capítulo, conheceremos as metodologias MASP, FMEA e FTA.

Método MASP

Concebido no Japão pela Union of Japanese Scientists and Engineers – JUSE, o termo MASP é um acrônimo para “Método de Análise e Solução de Problemas” e representa uma metodologia estruturada e sistematizada para a resolução de problemas complexos em processos, produtos e serviços. “Desembarcou” no Brasil da década de 1980, quando a qualidade nas organizações era cada vez mais demandada pelo mercado. Sua aplicação permite a identificação e o tratamento de problemas dos processos desde sua raiz, priorizando-os e evitando a repetição destes por meio da padronização de procedimentos, visando garantir resultados de excelência. De acordo com Santos (2018), para ser bem sucedido, o MASP precisa estar baseado em planejamento e disciplina. O método é composto por oito etapas que devem ser realizadas com empenho e comprometimento.

Etapa 1 - Identificação do problema

A primeira etapa é simples, mas deve ser realizada de modo criterioso, pois consiste em identificar o problema de acordo com o histórico de acontecimentos, contemplando seus riscos, ganhos e perdas. Nesta etapa, um problema a ser resolvido é escolhido, sendo formada a equipe de resolução com delegação das responsabilidades para cada indivíduo a fim de se chegar à definição das metas de melhoria.

Etapa 2 - Observação

A segunda etapa representa o levantamento das características do problema a partir da observação do local, somada a uma coleta de dados consistentes. O problema deve ser observado de forma ampla, considerando diversos pontos de vista: como pela maneira como os resultados mudam, como variam conforme o local, conforme o indivíduo ou equipe, e/ou com qual periodicidade.

Etapa 3 - Análise

Na análise, as hipóteses para entender o problema são reunidas. As causas raiz dos problemas devem ser analisadas de maneira clara e de modo científico, isto é, com a aplicação de ferramentas, reunião de informações e fatos, e análise de dados coletados para uma conclusão objetiva.

Imagem 1.9 – Análise das hipóteses

Fonte: Freepik

Essa terceira etapa é uma das mais importantes do processo. A análise parte de um grande número de possíveis causas influentes para, aí sim, ser identificada a causa fundamental sobre a qual serão aplicados testes de consistência sobre as hipóteses previamente levantadas.

Etapa 4 - Plano de ação

Com a descoberta e comprovação de uma ou mais causas fundamentais para o problema, é chegado o momento de se estabelecer um plano de ação, a fim de eliminá-las. Nesta quarta etapa, é importante avaliar se as ações estão surtindo efeito sobre as causas fundamentais, definir quais metas deverão ser atingidas e quais serão os índices de controle. Resumindo, aqui é definida e documentada a estratégia a ser seguida.

Etapa 5 - Ação

Chega, então, a vez de ser executado o que foi planejado! Com a colocação em prática do plano de ação, o mesmo deve ser compartilhado com as pessoas envolvidas. Os executores do plano devem ser capacitados e terem suas ações monitoradas, a fim de se verificar se sua execução foi feita corretamente e de acordo com o planejado.

Etapa 6 - Verificação de resultados

A sexta etapa ocorre após a aplicação do plano de ação e trata de verificações quantitativas e qualitativas a respeito da eficácia das ações realizadas e seu impacto nos resultados de eliminação das causas fundamentais do problema. É crucial que sejam comparados os cenários de antes e depois da aplicação do plano, sendo listados os efeitos positivos e negativos. Caso os efeitos apresentados sejam negativos, é preciso confirmar se as ações foram implementadas conforme o planejado.

Etapa 7 - Padronização

Uma vez que ações tomadas se apresentem eficazes e tenham gerado resultados efetivos, elas podem se tornar novos métodos de trabalho. A partir daí, é realizada uma padronização com a finalidade de se registrar as medidas efetivas e também mitigar que as falhas se perpetuem. A nova sistemática de ação deve ser para todos os setores e equipes envolvidas e, além disso, sua utilização precisa estar alicerçada por sistemas de medição.

Etapa 8 - Conclusão

Na derradeira etapa do método MASP, o objetivo é rever todo o processo de solução de problemas para que se planejem os trabalhos futuros. Assim, as lições aprendidas são aplicadas em novas oportunidades de melhoria. O método MASP continua atual e sendo praticado, seu principal objetivo é reduzir o aparecimento de não conformidades no fluxo de trabalho, nos equipamentos e nos bens e/ou serviços fornecidos.

Método FMEA

O acrônimo FMEA vem da língua inglesa e significa Failure Mode and Effect Analysis. Na tradução para o português, a sigla representa o método de “Análise de Modos de Falha e seus Efeitos”. Sua aplicação iniciou no final da década de 1940 em operações militares, com a finalidade de analisar possíveis falhas e suas consequências, além de identificar as ações de melhoria a serem priorizadas. O FMEA é utilizado pelos profissionais de Lean Six Sigma a fim de evitar possíveis falhas na produção de produtos e durante processos. A aplicação da ferramenta permite identificar possíveis problemas e seu impacto em toda a entrega já nos primeiros passos do projeto do produto. Atualmente, o FMEA é usado em diversas indústrias, se popularizando como uma ferramenta útil para garantir segurança e eficiência. Doyle (2019) apresenta seus dois tipos possíveis:

•FMEA de produtos, que é aplicado sobre as falhas de um produto, do que foge do padrão e das especificações definidas em um projeto; e

•FMEA de processos, aplicado sobre as falhas de um processo desde seu planejamento, mas que geralmente são observadas após a identificação das não conformidades em produtos.

Aplicando o método FMEA

Estudamos que o FMEA é utilizado para melhorar processos e/ou produtos com base em falhas já detectadas ou para que potenciais falhas sejam evitadas. Nas diferentes abordagens sobre o método, não foi encontrada uma unanimidade com relação aos passos para aplicação do mesmo. Geralmente, são oito as etapas da concepção do FMEA, a saber:

•Definir o processo que será analisado;

•Definir a equipe, priorizando os aspectos multidisciplinares;

•Definir a não conformidade (modo da falha);

•Identificar seus efeitos;

•Identificar sua causa principal e outras causas;

•Priorizar as falhas através do nível de risco;

•Agir através de ações preventivas (detecção); e

•Definir o prazo e o responsável pela ação preventiva.

Imagem 1.10 – Processos

Fonte: Freepik

O ponto crucial do método é a identificação dos modos de falha e a análise dos riscos de cada um deles. Essa análise hierarquiza os riscos na escala de 1 a 10 para:

•Ocorrência de causa (O): probabilidade da causa existir e provocar uma falha. Aqui, os extremos da escala são representados pelo número 1 para “nunca” e pelo número 10 para “sempre”; • Gravidade do efeito (G): probabilidade em que o cliente identifica e é prejudicado pela falha. Os extremos da escala seguem o mesmo direcionamento visto na ocorrência de causa; e • Detecção da falha: probabilidade da falha ser detectada antes do produto chegar ao cliente. Dessa vez, os extremos da escala retratam o contrário, em que o número 1 representa “nunca” e o número 10 significa “sempre”.

Para que seja encontrado o número de prioridade de risco, ou do inglês Risk Priority Number – RPN, os três números encontrados para os modos de falha precisam ser multiplicados, isto é: G x O x D = RPN.

Benefícios da aplicação do FMEA

Sendo aplicado na maioria das vezes como uma medida preventiva, a grande vantagem do FMEA é a possibilidade de diminuir a frequência de falhas ou até mesmo eliminá-las. Dessa forma, os produtos e processos se tornam mais assertivos, visando sempre altos níveis de qualidade. Outra grande vantagem é a economia gerada para a organização. Por exemplo, em uma indústria, a redução de falhas em um processo de fabricação se relaciona diretamente com a redução da matéria-prima empregada. A utilização de menor quantidade de material repercute em redução de desperdícios, além de reduzir custos da empresa. Mas o principal benefício é a satisfação do cliente final, que passa a dispor de um produto que dificilmente apresentará problemas de fabricação. Como resultados, têm-se: qualidade no produto, satisfação do cliente e confiança na marca.

Quanto maior o número, mais crítica é a falha analisada e mais rapidamente uma medida ou ação deve ser tomada para evitá-la. Este cálculo ajuda a priorizar possíveis defeitos com base em sua gravidade, frequência e probabilidade de detecção. O maior número resultado do cálculo exigirá a atividade de melhoria mais urgente.

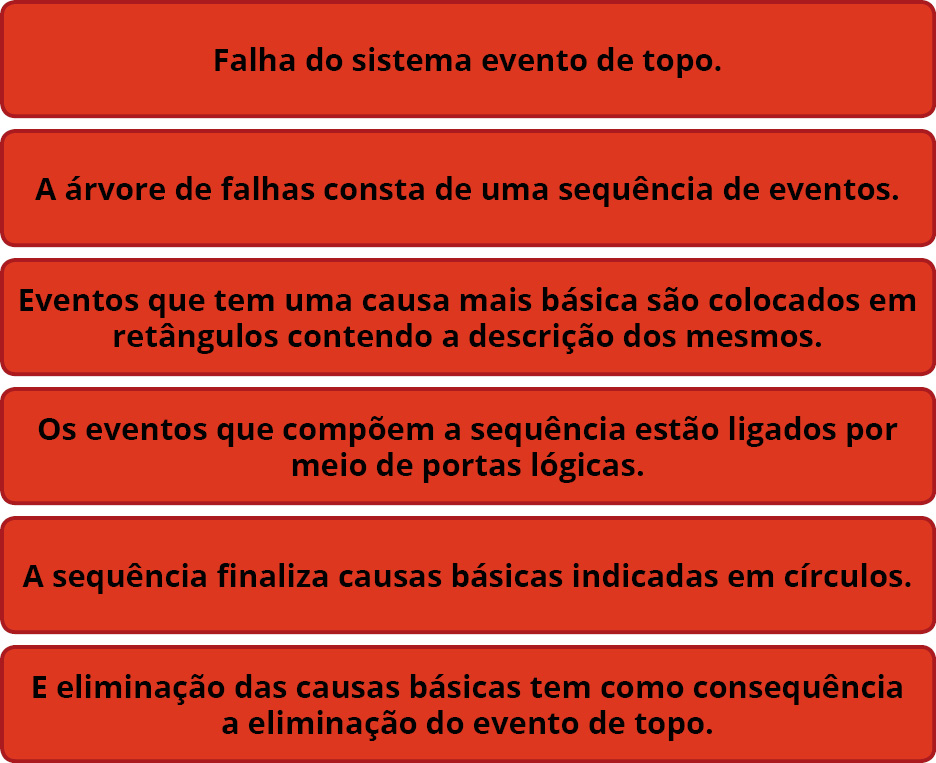

Método FTA

A metodologia de Análise da Árvore de Falhas ou FTA, do inglês Fault Tree Analysis, foi desenvolvida na década de 1960 por W. A. Watson, da empresa Bell Laboratories, sendo posteriormente aperfeiçoada pela Boeing. Trata-se de um processo lógico e dedutivo e, assim como o FMEA, tem como objetivo melhorar a confiabilidade de processos e de produtos por meio da análise sistemática de potenciais falhas e suas consequências.

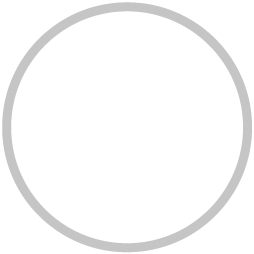

Imagem 1.11 - Estrutura da Árvore de Falhas

Fonte: Elaborado pela autoria com base em Helman; Andery apud Pessoa (2010)

A FTA consiste em uma análise dedutiva detalhada que usualmente requer considerável volume de informações sobre o sistema. Sua representação gráfica apresenta o desenvolvimento de uma falha particular ou evento indesejado do sistema (efeito), chamada de evento de topo, relacionada às falhas básicas (causas), denominadas de eventos primários. Por isso, a FTA é considerada uma ferramenta com orientação top-down (de cima pra baixo). Pessoa (2010) afirma que a FTA é aplicável para projetos ou plantas em operação e indica claramente os pontos fracos do sistema. Para esse autor, é interessante que o método FMEA seja realizado antes da Árvore de Falhas.

Aplicando a FTA

A sequência de aplicação do método de Análise da Árvore de Falhas é:

•Definir a equipe responsável pela execução;

•Selecionar o evento topo para análise;

•Realizar a coleta de dados;

•Definir quais são as interfaces ou fronteiras do sistema;

•Fazer a análise detalhada do sistema;

•Montar preliminarmente a árvore de falhas;

•Revisar a árvore de falhas;

•Calcular a probabilidade do evento de topo;

•Fazer a análise de recomendações; e

•Refletir sobre o processo.

Imagem 1.12 - Símbolos de eventos da Árvore de Falhas

|

Símbolo |

Significado |

|

|

Eventos que são saídas de portas lógicas. Eventos associados a falhas básicas. Eventos não realizados (comitidos). Parâmetro associado a um evento que deve ser monitorado. Parâmetro condicional usado em janelas de inibição. Indica a conexão com outro símbolo ou evento. |

Fonte: Elaborado pela autoria com base em Pessoa (2010)

Benefícios da FTA

Para Pessoa (2010), a FTA deve ser utilizada com as seguintes finalidades:

•Estabelecer um método padronizado de análise de falhas ou problemas, verificando como ocorre em um equipamento ou processo;

•Analisar a confiabilidade de um produto ou processo;

•Compreender os modos de falha de um sistema de maneira dedutiva;

•Priorizar as ações corretivas que serão tomadas;

•Analisar e projetar sistemas de segurança ou alternativos;

•Compilar informações para manutenção de sistemas alternativos de procedimentos de manutenção, para treinamento na operação de equipamentos e para planejamento de testes e inspeção;

•Indicar de forma clara e precisa os componentes ou condições mais críticas de operação; e

•Simplificar e otimizar equipamentos.

Imagem 1.13 – Símbolos de portas lógicas utilizadas na árvore de falhas

|

SÍMBOLO |

NOME |

RELAÇÃO CAUSAL |

|

|

E |

Evento ou saída só ocorre se todos os de entrada ocorrerem. |

|

|

OU |

Evento de saída ocorre e pelo menos um dos de entrada ocorrer. |

|

|

INIBIÇÃO (CONDICIONAL) |

Evento de entrada só conduz ao de saída se o condicional ocorrer. |

|

|

E DE PRIORIDADE |

Evento de saída ocorre se os de entrada ocorrer da esquerda para a direita. |

|

|

OU EXCLUSIVA |

Evento de saída ocorre se um, mas não ambos, dos de entrada ocorrer. |

|

|

M EM N |

Evento de saída ocorre se em os de entrada ocorrerem. |

Fonte: Elaborado pela autoria com base em Pessoa (2010)

|

|

Então, como está sentindo sua preparação, vamos revisar e fixar ainda mais os conceitos estudados? Neste capítulo você tomou conhecimento sobre os diferentes métodos de prevenção e solução de problemas em processos, bens e serviços que surgiram com a Gestão da Qualidade Total. No estudo do método MASP, analisamos detalhadamente cada uma das oito etapas que o compõem. Por sua vez, estudamos que o método FMEA apresenta um cálculo para se chegar ao Número de Prioridade do Risco, o que nos possibilita atacar primeiros os problemas de maior impacto. Por fim, foi apresentada a Análise da Árvore de Falhas – FTA, uma metodologia caracterizada pela representação gráfica de um processo lógico-dedutivo que analisa as causas de falhas seguindo uma hierarquia sistematizada. Tenho certeza que esses conhecimentos tornam você um(a) profissional ainda mais completo(a), use e abuse do conteúdo deste capítulo. Avante! |

Metodologias para melhorias de processos

|

|

O objetivo deste capítulo é que você conheça e domine os principais conceitos de duas metodologias aplicadas à melhoria de processos organizacionais, o PDCA e o 6 Sigma. Talvez você já tenha ouvido falar sobre estes métodos. Vamos explorá-los juntos e saciar sua curiosidade!! |

Ciclo PDCA

No capítulo 1, você foi apresentado ao conceito de melhoria contínua, desenvolvido por Shewhart na década de 1930 e popularizado por Deming, principalmente no Japão, a partir da década de 1950. Este conceito ficou conhecido pela sigla das quatro etapas que o representam – PDCA – e pode ser considerado um método de gestão. O PDCA é único e de fácil entendimento, mas representa uma das bases da literatura sobre a qualidade.

Etapas do PDCA

O ciclo PDCA é utilizado para o controle e melhoria contínua de processos e produtos e, como já estudamos, o método se fundamenta na execução cíclica e sistemática de quatro etapas para se analisar um problema, sendo elas:

•P = Plan (planejar), etapa em que se planeja o enfoque a ser adotado para o processo. Nessa fase, são definidas as variáveis a serem acompanhadas, com o desenvolvimento de treinamentos aos profissionais envolvidos na solução do problema;

•D = Do (executar), etapa na qual o processo em estudo é executado a fim de que seja acompanhado e as coletas das medidas possam ser realizadas;

•C = Check (examinar, conferir), etapa caracterizada pela conferência dos dados coletados e pela análise sobre os problemas identificados, bem como de suas causas; e

•A = Act (agir ou ajustar), etapa em que o problema é tratado com ação sobre as causas previamente identificadas. Aqui os problemas são corrigidos ou eliminados e o ciclo pode ser padronizado, encerrado ou reiniciado com uma nova etapa de planejamento.

Imagem 1.14 – Ciclo PDCA

Fonte: Freepik

Benefícios do PDCA

Para Falconi (2009), o PDCA permite:

•A participação de todas as pessoas de uma organização em seu efetivo gerenciamento;

•A uniformização da linguagem e a melhoria da comunicação;

•O entendimento do papel de cada indivíduo no esforço empresarial;

•O aprendizado contínuo;

•A utilização das variadas áreas da ciência visando a obtenção de resultados; e

•A melhoria da absorção das melhores práticas empresariais.

Baseado no método científico, o PDCA viabiliza o Gerenciamento Científico de uma organização e possibilita a criação, o aprendizado e difusão do conhecimento gerado. Falconi (2009) afirma que o PDCA transforma a organização em uma escola, uma vez que a busca por resultados ocorre em paralelo à busca por conhecimento.

Mantendo resultados com o ciclo PDCA

O ciclo PDCA pode ser utilizado para que um resultado de melhoria de processo seja estabilizado nas operações diárias por meio da padronização e do treinamento no trabalho.

Para que isso seja alcançado o PDCA sofre uma alteração conceitual: o P da sigla é trocado pela letra S, isto é, o que era Plan (planejar) passa a ser Standardize (padronizar). Assim, um padrão desejado previamente alcançado passa a fazer parte da rotina da organização e, na próxima vez que o ciclo for realizado, esta conquista passa a ser requisito básico na etapa de planejamento.

Imagem 1.15 – Resultados com o ciclo PDCA

Fonte: Freepik

Método 6 Sigma

O método 6 Sigma – lê-se Six Sigma ou Seis Sigma – foi desenvolvido pela empresa Motorola a partir de 1986, e corresponde a um sistema composto por um conjunto de práticas para melhorar processos com a eliminação de defeitos.

Em outras palavras, o 6 Sigma busca reduzir a variabilidade de um processo de produção e no nível de produto, com orientação para o defeito zero. Essa abordagem resulta em melhor qualidade geral do produto e dos serviços.

Imagem 1.16 – Método Six Sigma

Fonte: Elaborada pela autoria (2023).

|

|

A letra grega sigma (σ) corresponde ao desvio padrão, que é a raiz quadrada da variância no sentido matemático. Ou seja, o Six Sigma significa seis vezes o desvio padrão, podendo ser assimilado à dispersão de um processo. |

Implantando o 6 sigma

Podemos afirmar que o método 6 Sigma “bebe nas águas” do Controle Estatístico de Processos – CEP e do ciclo PDCA concebidos por Shewhart, além de outras ferramentas de qualidade.

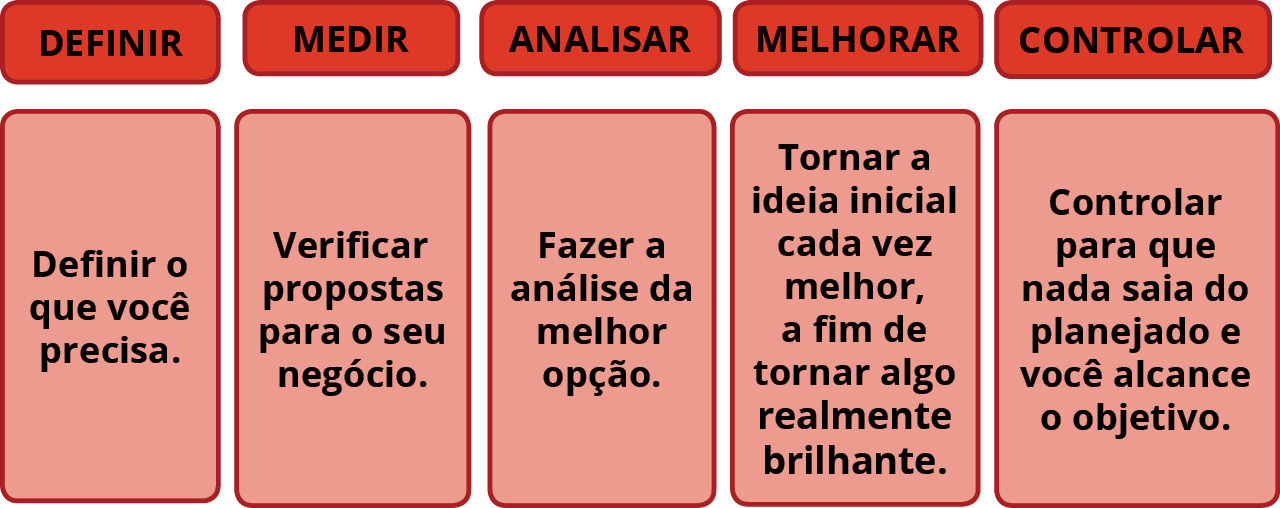

Inspirados pelo ciclo PDCA, os projetos de 6 Sigma podem seguir duas metodologias, sendo a mais difundida conhecida como ferramenta DMAIC. Cada letra da sigla representa uma etapa de implantação, a saber:

•D = Define (definir): definição do problema a partir da visão dos consumidores e dos objetivos do projeto;

• = Measure (medir): momento de começar a entender os processos e averiguar as relações de causa e efeito em seu desempenho. Para isso são usadas diferentes ferramentas de controle como gráficos de tendência e análises de capabilidade;

•A = Analyze (analisar): etapa de análise dos dados e mapeamento detalhado do processo, a fim de se identificar as causas-raiz de defeitos e apontar as oportunidades de melhoria;

•I = Improve (melhorar): etapa dedicada ao início dos experimentos, na qual o processo é melhorado e padronizado; e

•C = Control (controlar): fase dedicada ao controle do futuro estado de processo para garantir que quaisquer desvios do objetivo sejam corrigidos antes que se tornem defeitos. Sugere-se a implementação do controle estatístico de processos para que os mesmos possam ser monitorados constantemente.

Formação de equipes e certificações profissionais

Os profissionais que têm interesse em se especializar na implantação do 6 Sigma, podem seguir uma estrutura hierarquizada de certificações baseada nas artes marciais japonesas. Louzada (2017) as apresenta:

•White Belt: é o primeiro passo para entendimento dos métodos Lean e 6 Sigma, geralmente obtido por profissionais de nível operacional na organização;

• Yellow Belt: semelhante aos White Belts, porém com maior autonomia e capacidade de disseminação das práticas;

•Green Belt: obtida pelos profissionais que dedicam parte do sem tempo na liderança e implementação de projetos de melhoria com menor complexidade;

•Black Belt: lideram projetos de alta complexidade e dedicam tempo integral à melhoria, devendo dominar habilidades técnicas e gerenciais específicas; e

•Master Black Belt: o profissional detentor dessa certificação é um mentor e treinador de Black Belts e Green Belts, tendo o papel de supervisão e facilitador na comunicação entre eles.

Outros dois papéis nessa hierarquia não necessitam de certificação, mas representam a atuação de gestores e fomentadores da implantação do método, são eles:

•Champions: são os gestores ou diretores que tem as responsabilidades de selecionar os membros de equipe, fazer a orientação estratégica, estabelecer o escopo geral dos projetos e remover os possíveis impedimentos em seus andamentos; e

•Sponsor: trata-se do responsável por promover e definir as diretrizes para implementação do 6 Sigma, garantindo que o método se alinhe à estratégia organizacional.

Benefícios do 6 sigma

Um fator que não pode passar despercebido na adoção do 6 Sigma é a resistência inicial vinda de colaboradores da empresa, pois o método envolve mudança de cultura organizacional. Além disso, sua implantação demanda considerável maturidade organizacional na gestão da qualidade.

Por outro lado, o método é conhecido por aumentar a receita, ao mesmo tempo em que recursos são liberados para serem aproveitados de outros modos desejados pela administração. Seus principais benefícios são:

•Redução de custos organizacionais;

•Aumento significativo da qualidade e produtividade em bens e serviços;

•Aumento e retenção de clientes;

•Eliminação de atividades que não agregam valor; e

•Mudança cultural benéfica.

|

|

Vamos agora recapitular e fixar os conceitos estudados nesta etapa. No Capítulo 4, você foi apresentado ao Ciclo PDCA, em que conheceu suas origens, revisou suas etapas de implantação, compreendeu seus benefícios e compreendeu como esse ciclo pode ser aplicado para manter resultados alcançados. Depois, foi a vez de conhecer o 6 Sigma, um conjunto de práticas para melhorar processos, reduzir custos e eliminar defeitos com base em análises de desvios-padrão. Discutimos as etapas do método, os papéis e certificações disponíveis, e suas vantagens. Esses métodos são amplamente utilizados na gestão da qualidade, e é essencial que você os entenda para sua formação profissional. Vamos em frente! |

DOYLE, D. O que é FMEA e como aplicar para melhorar processos e produtos. Disponível em: https://www.siteware.com.br/qualidade/o-que-e-fmea/. Acesso em: 08 set. 2019.

FALCONI, V. O verdadeiro poder. Nova Lima: INDG Tecnologia e Serviços Ltda, 2009.

LOUZADA, P. Six Sigma: o que é e como aplicar na sua empresa? Disponível em: http://bit.ly/32K9uUu. Acesso em: 11 set. 2019.

MARQUES, J. M. História da qualidade. Disponível em: http://bit.ly/2O9McSM. Acesso em: 07 set. 2019.

OLIVEIRA, W. Entenda o conceito da gestão da qualidade. Disponível em: http://bit.ly/2q0sS2n. Acesso em: 08 set. 2019.

PESSOA, G. A. Notas de aula da disciplina PDCA e Seis sigma: metodologia e ferramentas da qualidade. São Luís: Fama, 2010.

PRIBERAM, Dicionário da Língua Portuguesa. Qualidade. Disponível em: https://dicionario.priberam.org/qualidade. Acesso em: 07 set. 2019.

SANTOS, V. F. M. O que é o método MASP? Disponível em: https://www.fm2s.com.br/metodo-masp/. Acesso em: 08 set. 2019.